A Estrutura de um programa CNC se organiza da seguinte forma:

CABEÇALHO

IDENTIFICAÇÃO

DADOS DA FERRAMENTA

APROXIMAÇÃO E USINAGEM DO PERFIL DA PEÇA

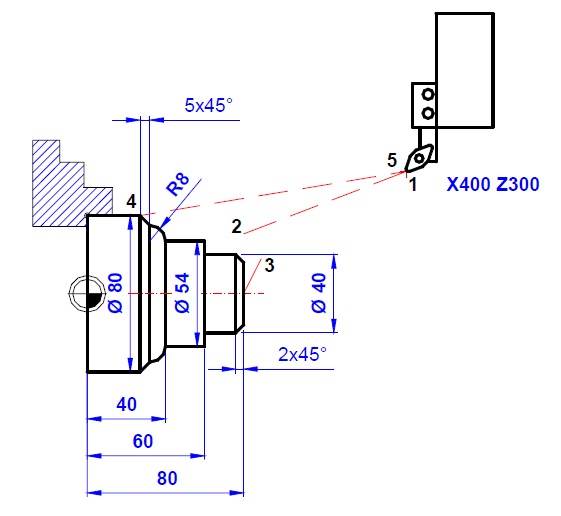

Exemplo de programa CNC para o comando GE Fanuc 21 i – Torno Galaxy 10

Operação de acabamento

São diversos os meios de elaboração de programas CNC, sendo os mais usados:

Linguagem de programação automática APT

No surgimento do CN, no início dos anos 50, a primeira linguagem de programação utilizada foi a APT (Automatic Programmed Tool). Atualmente só é utilizada como ferramenta auxiliar na programação de peças com geometrias muito complexas, principalmente para máquinas de 4 e 5 eixos.

A linguagem APT é uma linguagem de alto nível.FIM DE PROGRAMA

O0013 (Eixo 2532);

N10 G21 G40 G90 G95;

N20 G0 X400 Z300 T00;

N30 T0101 (acab. Ext. R 0,8);

N40 G54;

N50 G96 S220;

N60 G92 S3500 M4;

N70 G0 X44 Z80;

N80 G1 X-1.5 F.3;

N90 G0 X36 Z82;

N100 G42;

N110 G1 Z80 F.1;

N120 X40 Z78;

N130 Z60;

N140 X54;

N150 Z40;

N160 G3 X70 Z32 R8;

N170 G1 X80 Z27;

N180 G40;

N190 G1 X85 F.3;

N190 G0 X400 Z300 T00;

N200 M30;

Linguagem EIA/ISO

Linguagem de códigos, também conhecida como códigos G. É na atualidade a mais utilizada universalmente, tanto na programação manual, como na programação gráfica, onde é utilizado o CAM.

Os códigos EIA/ISO foram criados antes mesmo do aparecimento das máquinas CNC, eles eram usados nos escritórios em máquinas de escrever automáticas que utilizavam cartões perfurados.

A linguagem EIA/ISO é considerada de baixo nível.

Linguagem interativa

Programação por blocos parametrizados, possui blocos prontos e não usa códigos.

Ex. linguagem MAZATROL aplicando às máquinas MAZAK.

Produção gráfica via "CAM" (Computer Aided Manufacturing)

Não é mais uma linguagem de programação e sim uma forma de programar em que o programador deverá possuir os conhecimentos de: processos de usinagem; materiais; ferramentas e dispositivos para usinagem; informática para manipulação de arquivos; máquinas (avanços, rotações e parâmetros); domínio de um software de CAD e um de CAM.

Descrevendo de uma maneira simplificada, apenas para fácil entendimento, o programador entra com o desenho da peça, que pode ser feito no próprio CAM ou em desenhos recebidos do CAD (Computer Aided Designe), define matéria - prima (tipo e dimensões), ferramentas e demais parâmetros de corte, escolhe o pós-processador de acordo com a máquina que fará a usinagem e o software de CAM se encarregará de gerar o programa, utilizando os códigos da linguagem EIA/ISO.

Veremos aqui, como fica a estrutura de um programa utilizando a linguagem EIA/ISO.

O programa CNC é constituído de:

Caracteres: É um número, letra ou símbolo com algum significado para o

Endereços: É uma letra que define uma instrução para o comando (Exemplo:G, X, Z, F).

Palavras: É um endereço seguido de um valor numérico (Exemplo:G01 X25 F0.3).

Bloco de Dados : É uma série de palavras colocadas numa linha, finalizada pelo caractere; (Exemplo: G01 X54 Y30 F.12;)

Programa : É uma série de blocos de dados (Finalizada por M30).

Comando (Exemplo:2, G, X, /, A, T).

Caracteres especiais

(;) - Fim de bloco : (EOB - End Of Block).

Todo bloco deve apresentar um caractere que indique o fim do bloco.

( ) - Comentário : Os caracteres parênteses permitem a inserção de comentários. Os caracteres que vierem dentro de parênteses são considerados comentários e serão ignorados pelo comando.

Funções de posicionamento

O comando trabalha em milímetros para palavras de posicionamento com ponto decimal.

Função X – Aplicação: Posição no eixo transversal (absoluta)

X20 ; ou X-5 ;

Função Z – Aplicação: Posição no eixo longitudinal (absoluta)

Z20 ; ou Z-20 ;

Função U – Aplicação: Posição no eixo transversal (incremental)

U5 ; ou U-5 ; (Usado em programação feita em coordenadas absolutas)

Função W – Aplicação: Posição no eixo longitudinal (incremental)

W5 ; ou W-5 ; (Usado em programação feita em coordenadas absolutas)

Funções especiais

Função O (usada no comando GE Fanuc 21i)

Todo programa ou sub-programa na memória do comando é identificado através da letra “O” composto por até 4 digitos, podendo variar de 0001 até 9999.

Para facilitar a identificação do programa, recomenda-se inserir um comentário, observando-se o uso dos parênteses.

Ex.: O5750 (Flange do eixo traseiro);

Função N: Define o número da seqüência. Cada seqüência de informação pode ser identificada por um número de um a quatro dígitos, que virá após a função N. Esta função é utilizada em desvios especificados em ciclos, e em procura de blocos.

Exemplo:

N50 G01 X10 ;

N60 G01 Z10 ;

Não é necessário programar o número de seqüência em todos os blocos de dados.

A sequência aparecerá automaticamente após a inserção de cada bloco de dados, a não ser que seja feita uma edição fora da seqüência do programa ou após sua edição completada.

Função F:Geralmente nos tornos CNC utiliza-se o avanço em mm/rotação, mas este também pode ser utilizado em mm/min.

O avanço é um dado importante de corte e é obtido levando-se em conta o material, a ferramenta e a operação a ser executada.(exemplo F0.3 ; ou F.3; )

Função T : A função T é usada para selecionar as ferramentas informando à máquina o seu zeramento (PRE-SET), raio do inserto, sentido de corte e corretores.

Programa-se o código T acompanhado de no máximo quatro dígitos. Os dois primeiros dígitos definem a localização da ferramenta na torre e seu zeramento (PRE-SET), e os dois últimos dígitos definem o número do corretor de ajustes de medidas e correções de desgaste do inserto.

Exemplo: T0202 ;

Podem-se programar até 12 ferramentas e 32 corretores.

O giro de torre e o movimento dos carros não podem estar no mesmo bloco que a

função T, ela deve ser programada em uma linha de maneira isolada.

Importante:

O raio do inserto (R) e a geometria da ferramenta (T) devem ser inseridos somente na página de geometria de ferramentas.

Seqüência necessária para programação manuscrita

Os eventos a serem analisados são os seguintes:

-Estudo do desenho da peça, final e bruta

O programador deve ter habilidade para comparar o desenho (peça pronta), com a dimensão desejada na usinagem com máquina de comando numérico computadorizado.

Há necessidade de uma análise sobre a viabilidade da execução da peça, levando-se em conta as dimensões exigidas, o sobremetal existente da fase anterior, o ferramental necessário, a fixação da peça, zero peça e etc.

-Processo a utilizar

É necessário haver uma definição das fases de usinagem para cada peça a ser executada, estabelecendo-se assim, o sistema de fixação adequada à usinagem.

-Ferramental voltado ao CNC

A escolha do ferramental é importantíssima, assim como a sua posição na torre.

É necessário que o ferramental seja colocado de tal forma que não haja interferência entre si e com o restante da máquina. Um bom programa depende muito da escolha do ferramental adequado e da fixação deste, de modo conveniente.

-Conhecimentos dos parâmetros físicos da máquina e sistema de programação do comando

São necessários tais conhecimentos por parte do programador, para que este possa enquadrar as operações de modo a utilizar todos os recursos da máquina e do comando, visando sempre minimizar os tempos e fases de operações, e ainda assim garantir a qualidade do produto.

Sistemas de interpolação

A trajetória programada em uma sentença é percorrida com uma orientação linear, de qualquer ângulo, com qualquer velocidade de avanço ( entre 1 a 5000 mm/min ).

Conhecido o ponto de partida “A”, pode-se atingir qualquer ponto “B”, com um avanço estabelecido, sempre em movimentação retilíneo.

Pode-se usinar qualquer perfil cônico, isto é, pode-se estabelecer uma usinagem cônica de qualquer ângulo.

Interpolação Circular

A trajetória da ferramenta é percorrida com uma orientação circular, com qualquer raio, nos sentidos horário e anti-horário, e com qualquer velocidade entre 1 a 5000 mm/min.

Algumas informações são necessárias para a programação de arcos, tais como:

- ponto final do arco,

- sentido do arco,

- centro do arco (pólo)

Pode-se programar qualquer tipo de círculo, formando ou não quadrantes perfeitos:

Listas das funções preparatórias de deslocamento

Funções Preparatórias ( G )

As funções preparatórias indicam ao comando o modo de trabalho, ou seja, indicam à máquina o que fazer, preparando-a para executar um tipo de operação, ou para receber uma determinada informação. Essas funções são dadas pela letra G, seguida de um número formado por dois dígitos (de 00 a 99 no caso do comando GE Fanuc 21i).

As funções podem ser:

MODAIS – São as funções que uma vez programadas permanecem na memória do comando, valendo para todos os blocos posteriores, a menos que modificados ou cancelados por outra função da mesma família.

NÃO MODAIS – São as funções que todas as vezes que requeridas, devem ser programadas, ou seja, são válidas somente no bloco que as contém.